近年来我国雾霾事件频发,严重影呴了人们的生活和健康,其中主要污染物细颗粒物 ( PM2.5) 可在大气中长时间停留 , 并进入人体呼吸系统内部造成损伤。 挥发性有机化合物CVOCs )作为 PM2.5的主要前躯体,不仅对人体健康有着直接影响,其转化生成的臭氧(O3 )、二次有机气溶胶(SOA)等二次污染物危害更甚。

燃烧法是基于废气中VOCs可氧化燃烧的特性,利用辅助燃料所产生的热量使其完全矿化降解的技术,常与吸附浓缩技术联合使用,以减少设备投资和处理能耗。术进行处理。常用的燃烧技术有热力焚烧 C Thermal Combustion )、催化燃烧CCatalytic Combustion)和蓄热式热力燃烧( RegenerativeThermal Combustion) 等。

燃烧法处理有机废气具有降解效果彻底、处理范围广的优点,对芳香族、磋、

酮类等各种有机物都能实现完全矿化,可彻底去除臭味,且无副产物。早期采用 的燃烧技术为直接燃烧和热力燃烧两种。直接燃烧法是利用VOCs的可燃性实现废气直接燃烧,对VOCs浓度要求非常高,在工业源有机废气的处理中不具备普适性。热力燃烧法是利用辅助燃料提供能量, 通过高温热 能打断VOCs分子内部连接键以实现矿化,设备运行时需保持较高温度,且燃烧尾气会向环境大量散热,所添加的燃料(一般为柴油和天然气)是系统运行的主要成本,如何减少其消耗量是该技术的研究关键。

催化氧化燃烧反应机理

催化剂氧化法治理挥发性有机物废气是典型的气-固相催化反应,其实质即活性氧参与的深度氧化作用。催化剂表面原子因受力场不平衡,有多余电子或轨道未得到饱和, 形成了表面活性中心, 用以吸附活化co、H2、02及烃类反应物分子。催化剂原子表面随机出现的未配对电子的概率,其形成共价型吸附键的成键能力和由组成的活性集团的空间结构决定其催化性质。吸附在活性基体上的经类分子,H2、0 2 会被活化而参加反应。在含氧气氛下, 通过活化02分子而生成供氧活性中心,由于活性氧较易供出和脱附,。因此供氧活性较大,又因表面氧脱出或未及时吸附氧,表面暴露出的和数目较多,有利于吸附和活化co 和经类分子。在氧化过程中,催化剂表面活性中心通过吸附反应物形成中间活性物,具有较大的 反应活性,从而降低反应活化能,使挥发性有机物组分在较低温度下起燃;同时由于催 化剂表面吸附反应物分子,使之富集,较之于气相本体浓度大大增加,加快了反应的进行。 挥发性有机物组分与氧之间在催化剂活性中心处发生无焰氧化燃烧,生成无害的CO2和H02。

催化剂床层设计

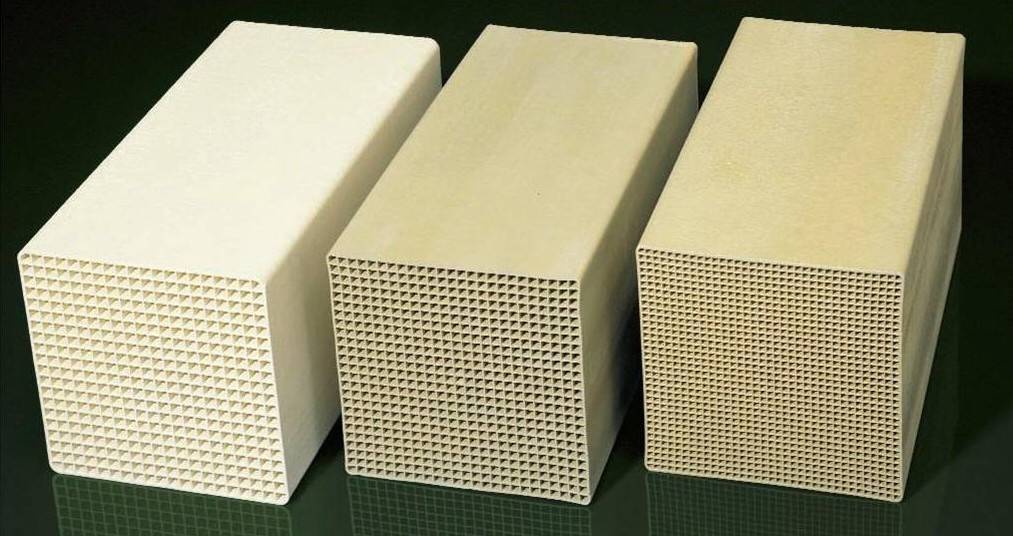

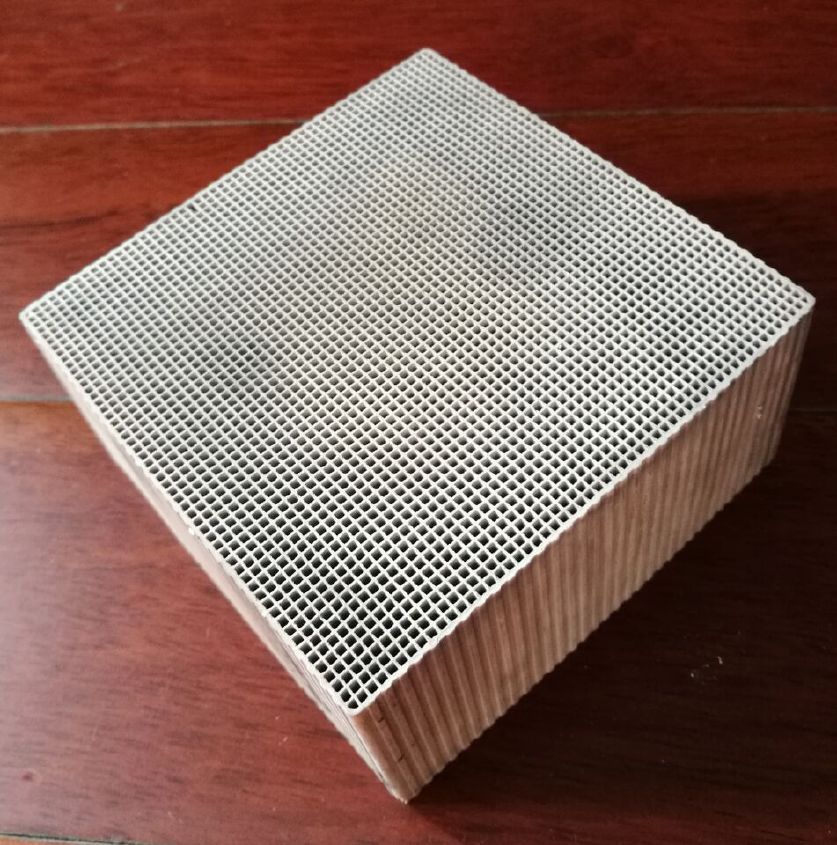

根据前期调研与中试基础挥发性有机物有哪些, 所评价的Mn基复合催化剂对芳香族、酮类和 DMF 等VOCs均具有较好的催化燃烧性能, 并可控制二甲胺燃烧时NOx的生成。实际工程中采用相同活性组分配方和制备方法的催化剂,选用规IOOxIOOx5O mm 的堇青石载体,考虑到工程放大效应,催化燃烧温度选择350℃。

根据《催化燃烧法工业有机废气治理工程技术规范》 (HJ2027-2013)的要求,催化燃烧装置的GHSV一般宜大于10000h-1, 但不宜超过40000 h-1, 废气与催化剂接触时间以0.13-0.5s为宜。根据中试结果,空速分别为10000h1-和20000h-1,催化燃烧效果差异并不明显,空速为30000h-1时VOCs降解率下降较大,故空速按20000h-1设计。

RCO炉进气风量为2242m3/h(25℃), 按2500m3/h的风量进行设计。则设计催化剂体积为0.125m3,停留时间为0.18s,可满足要求。根据资料,蓄热室空塔气速一般按0.9-2.0Nm/s进行设计,设计流体截面积0.554m2,则催化剂床层高0.44m 。

蓄热床层设计

蓄热床的性能是蓄热回收的关键,蓄热床设计尺寸大大,会导致RCO炉整体体积庞大,投资费用高;尺寸过小,会导致换向时间过短,处理效率降低,同时蓄热体本身应具有热容高、抗热震能力强、机械强度高和耐腐蚀等优点。RCO炉运行时挥发性有机物有哪些,蓄热体会使进入装置的废气受热升温,蓄热体床层上下端废气的温度不同,故根据标况体积进行设计。由于催化剂床层与菩热体床层同样位于蓄热室内, 为保证气流的通畅性,其截面尺寸应尽量相同,则蓄热体床层截面设计为:915x61Omm,此时空塔气速可满足要求。

蓄热体床层高度:1.8m,故单个蓄热室内蓄热体床层尺寸为:9I5x610xl800 mm, 填充蓝大克MLM-180型蓄热陶瓷108块。

切换阀

切换阀是整套工艺的关键设备之一,对系统的处理效果和稳定性有着重大影 响。 本方案中采用整体式气动提升切换阀, 外观尺寸为2276×716 x1200mm。该阀通过气缸运动带动盘片的提升与下降,以PLC系统输出信号至电磁阀,控制压缩空气气路的通断,进而实现定时换向。

保温炉衬

RCO 炉保温炉衬设计厚度 为 225 mm , 采用高纯型陶瓷纤维为主要保温材料, 其性能参数见 表 4.6。保温层由热面到冷面依次 为陶瓷纤 维模块+陶瓷纤维 层铺毯的复合结构 , 其中模 块厚度 180 mm, 背衬 层为 两层厚 25 mm 纤维毯 (陶瓷纤 维材料具有 一定 伸缩 性, 施工时压缩厚度 至 225 mm ) 。陶瓷纤维毯 通过快速 卡片固定于外壁上 ,陶瓷纤维 模块的 固定采用菱 形件 吊挂式 ,配套的错 固件 材质 为 304 不锈钢。陶瓷纤维模块的排列方式采用”兵列式”,每列模块之问采用陶瓷纤维毯对折后压 缩填塞 , 以补偿纤维不膨 胀面可能产 生的 收缩。炉 顶人孔周 边的 保温层需做切块处理,要求与周边保温棉块做到上下错缝搭接,不留缝隙。陶瓷纤维保 温层施工完毕后,需在表面喷刷高温固化剂,形成可耐风速冲刷和燃料化学侵蚀的埂膜保护层。燃烧室部分保温层喷涂远红外反辐射高温耐火涂料,以阻隔热辐射传热。

———END———

限 时 特 惠: 本站每日持续更新海量各大内部创业教程,一年会员只需98元,全站资源免费下载 点击查看详情

站 长 微 信: Lgxmw666