刘英,侯星珍,符云峰

(中国电子科技集团公司 第二十九研究所)

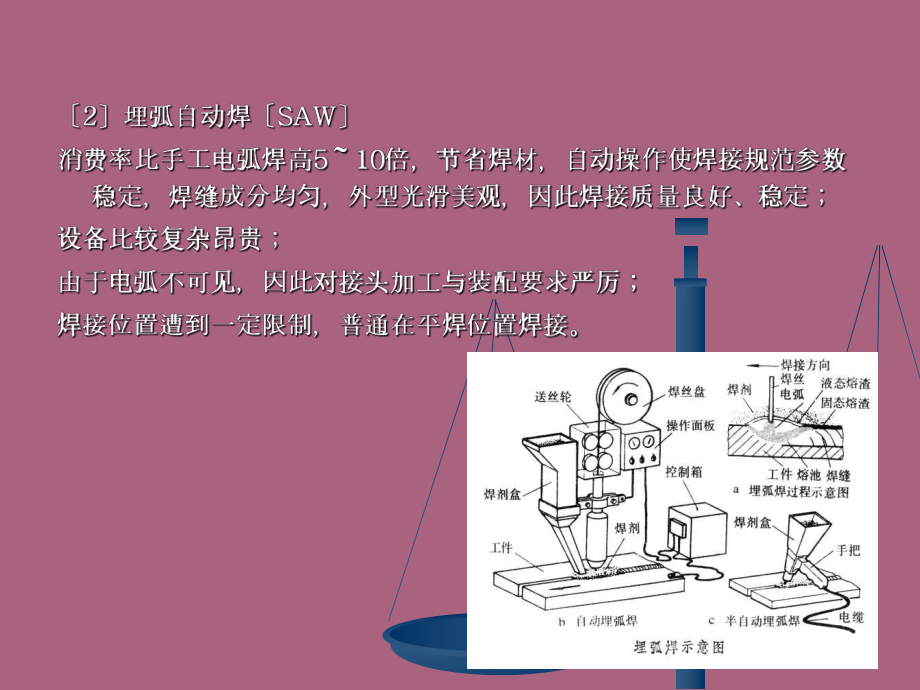

摘要:

一种SBGA封装的高速多引脚互联器件被应用在多个重要产品上,但在检验过程中发现其故障率明显高于同类封装器件,严重影响生产计划和产品质量。经过产品装配全过程分析后,确认主要原因为回流焊接参数不合理,氮气环境的不良影响,焊膏量不满足要求和焊端物理损伤。介绍了针对解决相应原因开展的工艺改进工作,并通过检验手段和数据统计确认了工艺优化的有效性。

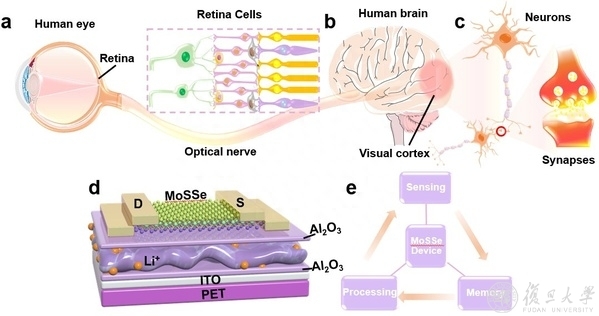

随着电子设备向小型化和多功能化集成发展,高密度印制板组件和板板互联结构应运而生润湿角,多引脚板间连接器可实现高速信号传递,广泛应用于板卡对接的设备中,大量应用在机载领域、地面领域和舰载领域。

本文中的高速多引脚互联器件虽被厂家定义为超级球栅阵列(SBGA)封装,但其结构与传统的球栅阵列(BGA)封装存在一定区别。传统的BGA封装为了强调I/O仍然是“ball”,而本文中的SBGA的I/O的形态为非“ball”的锡铅焊片,两者结构对比如图1所示。

基于厂家的定义,初期对该器件选用了与传统BGA封装器件相同的组装工艺参数,在检验环节中发现其故障率明显偏高,严重影响了产品质量。因此,针对在SBGA装配过程中出现的焊点缺陷进行原因分析,提出改进措施整改后,装配情况良好。

1 问题描述

SBGA板间连接器在大量使用时表现出装配一次合格率差的特征,抽查2015年2月到2018年4月含SBGA器件的印制板组件数量及故障件数后,发现数千件的生产产品的合格率只有86%,低于传统BGA组装合格率95.6%的平均水平。

SBGA器件焊接缺陷主要有焊点开路、短路、爬锡不足、多余物、三防漆污染和调试损伤等,其典型缺陷如图2所示。进一步分析发现焊点开路和焊点短路占到了缺陷总数的77%,属于常见缺陷。通过评估并结合生产现场的调查,必须着力杜绝这两种缺陷的产生,提高SBGA器件装配的一次合格率。

2 原因分析

除了器件的焊片在焊前因受损会导致焊点开路或者焊锡偏少外,多数焊点开路和短路是因为焊料出现了芯吸现象而导致的,此现象的出现主要和焊料的润湿有关。归纳汇总影响各因素的末端元素,关联图如图3所示。

通过设备测试、文献查阅、现场调查和参数确认等手段,参照业界水平、国家标准和相关规范要求,对上述11个末端元素进行了依次排查,结合分析数据确认了导致焊点缺陷的主要原因为:

1)回流焊接参数不合理和氮气环境的不良影响;

2)网板设计不满足要求;

3)前期焊端存在物理损伤。

2.1 回流焊接参数不合理和氮气环境的不良影响

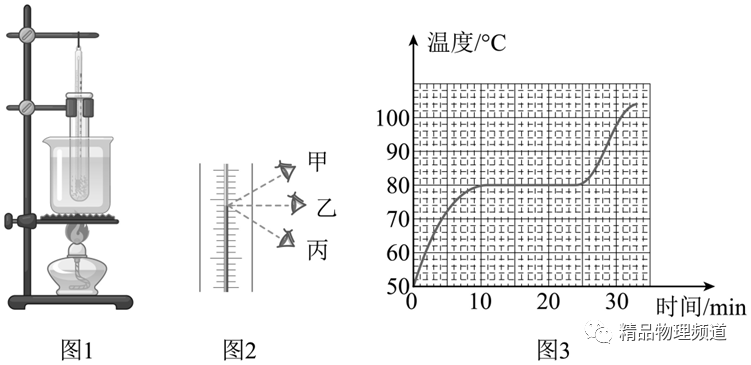

根据工艺细则要求,焊接SBGA器件时采用的RSS(Ramp-Soak-Spike,升温-保温-回流)焊接曲线,如图4所示。经比对,实际回流过程的升温速率、保温时间、回流时间和降温速率等关键参数均能满足要求,但其中表面张力(气液界面)和润湿力(固液界面)等因素对焊料是否会出现芯吸缺陷产生直接影响呢?

在不发生氧化的前提下,温度越高润湿越好,这与表面张力和界面反应有关。对于纯金属,表面张力基本与温度呈现线性关系的减小:

式中:γ m为表面张力,A 、B 为材料常数,T 为温度。对于合金材料温度越高表面张力越小,润湿性越好。

图5示意为SBGA焊接的传热模型,在焊接SBGA引脚与印制板焊盘之间有0.08 mm的距离,如果回流焊接的过程中印制板引脚的温度T 1与PCB焊盘的温度T 2有较大差异,将使得焊料在器材引脚端表面张力γ m1小于焊料在印制板焊盘端表面张力γ m2,导致焊料熔化后优先向引脚方向润湿,引起焊料向上爬升,造成焊料与焊盘脱开,形成芯吸断路。而回流曲线的设置没有对引脚和焊盘的温度差进行特殊调整。

同时,回流焊接过程中的保护气体N2也会影响焊盘金属和器件焊端的表面能和表面张力,进而影响焊料润湿。有研究表明在氮气环境下焊接润湿角的变化达到40%时,润湿可增长约3%~5%,润湿时间可降低15%,即氮气能够放大因焊盘/焊端温度差带来的芯吸现象。因此,需调整的温度曲线来焊接SBGA器件,消除芯吸现象带来的开路或短路等不良情况。

2.2 网板设计不满足要求

焊料量的多少对焊料的润湿爬升、焊点形态及机械性能有较大的影响,因此合理的网板开口设计有利于减少桥连、虚焊等缺陷。

SBGA自带焊料的尺寸布局如图6所示,自带焊料是附着在SBGA焊端一侧的相向位置。在装配对位时,发现自带焊料的中心与厂家推荐的印制板封装的中心并不重合,这样会对焊接质量和可靠性带来影响,需要依靠添加焊膏进行对位补偿,因此,应重新设计网板。

同时,因焊膏中助焊剂量不同,焊端氧化膜的去除能力会有差异,进而影响了熔融状态下焊料的表面张力,可能导致芯吸现象发生。

2.3 前期焊端物理损伤

焊点的最终焊锡量由自带焊料和预置焊膏两部分构成,任何一部分的缺失都可能导致开路问题。经检查发现在来料器件中,偶有存在如图7所示的个别引脚自带焊料缺失情况,此缺陷若在装配前未被有效识别出,则会导致装配故障的出现,进而带来返修工作,产生质量隐患。

3 工艺改进

通过上述分析得出的SBGA装焊过程中产生质量问题的三大原因及其影响原理,在后序生产的工艺上,制定了如更改焊接曲线,调整氮气控制量,优化网板开孔和宣贯规范及增加焊前检查工序等相应的优化措施。

3.1 优化工艺参数和调整氮气量

3.1.1 优化回流焊接工艺参数

基于之前的缺陷原因主要是由于引脚温度大于焊盘温度,需要优化上/下各温区温度,最终调整焊盘和引脚温度相当,优化焊料在焊盘上的润湿。

考虑到印制板上焊盘电路功能属性(电源、地、信号)所对应的电路铜的质量存在差异,铜的质量越大,升温越慢,因此选取电源或地属性的焊盘确定为测温点,另外设置一个典型测温点放置在引脚端,如图8所示。

经过多次反复优化测试润湿角,发现如果将回流焊接的3个下温区相对上温区升高5~10 ℃,就能够弥补之前存在的3~5 s的温度差,从而保证焊料熔化时能够在焊盘与引脚上同步润湿铺展。经过优化前后的温度曲线对比情况如图9所示,优化前后的焊点质量情况对比如图10所示。

3.1.2 调整回流焊时氮气环境

SBGA的引脚可焊端在引脚的中下段,即引脚上端由于材料特性及表面粗糙度等原因属于不可焊接状态。N2的加入加快了焊料的润湿行为,即焊料在引脚温度相对更高时,会优先“更快”地向上润湿,但是受制于引脚上段不润湿,因此焊料形态发生如图11所示的“长到胖”的变化,从而形成芯吸开路。

所以考虑极端情况,即关闭氮气,保持上下温区温度一致时,结果SBGA器件的焊点质量依然满足要求,如图12所示。

3.2 优化焊膏量设计

3.2.1 增大焊膏量设计

基于SBGA的引脚结构为不润湿端+可润湿端,结合板上结构导致焊料的“活动空间”被限制在焊盘与引脚可焊区的区域内,因此不断增加印制板印刷焊膏量,即使焊料熔化后会优先向上润湿,但会随着焊膏量增加而导致焊点尺寸不断增大,并最终与焊盘润湿形成有效连接,过程如图13所示。

通过手工烙铁在焊盘上预搪锡和增大网板厚度(开孔面积比为0.993)两个途径来模拟增大焊膏量的方式,同时考虑印刷焊膏存在约50%的体积收缩比,得出计算处理的焊点最终焊料体积散点图分布,如图14所示。

选择优化后的曲线装配的器件状态,其外观检验和X-ray检测均判定合格,如图15所示。

3.2.2 减小焊膏量设计

SBGA装配过程中焊料在熔融状态下的行为受其润湿力(指向焊端)和自身重力(指向焊盘)联合影响,当润湿力大于重力作用,焊料向上移动,此时若焊膏量不足就会出现芯吸开路。反而言之,若润湿力小于重力作用,则焊料向下移动,但受空间结构限制(下方印制板焊盘面积有限)不会出现焊料脱离引脚焊端形成开路。

减少焊膏量虽然一定程度上降低了焊料的重力,但因为助焊剂含量的减小导致润湿力也显著下降,研究表明焊膏量更小时重力作用更为明显。因此为减小焊膏量,网板开孔采用圆形,厚度减薄(面积比为1.35),得出计算处理的焊点最终焊料体积散点图分布,如图16所示。装配后的焊点检测良好,如图17所示。

3.3 焊端损伤防范工作

经对SBGA器件的来料状态进行抽查,首先确认了焊端损伤主要来源于物料周转。同时经多次试验,其自带焊料的缺失在肉眼确认下能有效识别,这得益于自带焊盘与焊端属于“嵌入式结构”,如图18所示,焊端损伤与否基本对应了自带焊料的有无。

基于上述分析,对于焊端损伤的防范工作主要集中在规范周转包装和焊前人工确认。首先对SBGA器件的来料包装要求根据周转防护的相关规范进行培训宣贯;然后优化工艺流程,增加该类型器件的来料检查工序,严禁不满足要求的器件流入生产环节,如图19所示。

3.4 优化结果统计

在上述措施落实后的连续4个月的生产跟踪中,统计得出装配含SBGA器件的共216件,其中存在芯吸开路、短路等缺陷的不合格品有8件,一次装配合格率达到96.3%,达到同类封装器件平均水平,即工艺优化措施有效。

4 结论

本文对SBGA器件装配一次合格率低的原因进行了分析和优化,得出如下结论:

1)SBGA器件的故障主要体现在焊点开路和短路缺陷,两者受焊料芯吸作用影响。

2)SBGA芯吸作用的主要原因为回流焊接参数不合理与氮气环境的不良影响、焊膏量不满足要求和焊端物理损伤。

3)针对上述原因,优化工艺措施相应为调整温度曲线,降低焊接过程氮气含量,优化网板开孔设计以酌情增大或减小焊膏量,增加装前检查工序。

4)经过检验确认和统计计算,优化后的SBGA器件的装配一次合格率由之前的86%提升到96.3%,措施有效。

———END———

限 时 特 惠: 本站每日持续更新海量各大内部创业教程,一年会员只需98元,全站资源免费下载 点击查看详情

站 长 微 信: Lgxmw666