专家解读:

提高氧化钙和轻质碳酸钙产品白度的方法与关键技术

一、氧化钙白度的提高方法与措施

1、引言:

氧化钙(calcium oxide),是一种无机化合物,它的化学式是CaO,俗名生石灰。物理性质是表面白色粉末,不纯者为灰白色,含有杂质时呈淡黄色或灰色,具有吸湿性。

氧化钙是工业中重要的原料和辅料,如:用作原料时可以制造电石、纯碱、漂白粉等,也用于制革、废水净化,氢氧化钙及各种钙化合物;用作辅料时主要用于冶金行业的炼铁、炼钢、有色金属冶炼以及环保脱硫剂等;用作建筑材料时可以用于建筑、涂料、水泥速凝剂,荧光粉的助熔剂等;用作填充剂时可用于环氧胶黏剂的填充剂等;用作分析试剂时可用于气体分析时用作二氧化碳吸收剂、光谱分析试剂,高纯试剂用于半导体生产中的外延、扩散工序,实验室氨气的干燥及醇类脱水等。还可以用作植物油脱色剂、药物载体、土壤改良剂和钙肥,还可用于耐火材料、干燥剂等。

氧化钙的白度高低直接影响到下游产品的白度,尤其是在轻质碳酸钙的生产中,对其产品白度的控制大多企业注重对石灰的严格选料以及提高石灰窑炉的生产工艺配置和煅烧方式的选择,这无疑是保证能生产符合轻质碳酸钙用氧化钙白度达标的的主要因素。同时,其他很多因素对氧化钙白度的影响也是不能忽视的,例如:燃料质量、石料质量、石灰窑气粉尘、干燥系统烟尘气及生产环境。这些因素如果不纳人工艺控制或控制不严乃至失控.会使生产出的氧化钙白度很难达到符合轻质碳酸钙白度合格产品指标或满足用户的需求。因此,保证和提高氧化钙钙白度应全面、综合地调控氧化钙生产工艺中对白度产生影响的相关因素。

2、控制方法:

调控氧化钙白度应从以下方面入手:

2.1、原材料质量

生产氧化钙所需原材料为石灰和燃料无烟煤或焦炭。

2.1.1石灰石

石灰石的选择控制:石灰石是影响氧化钙白度的主要因素,影响其白度的主要化学成分是铁、锰及盐酸不溶物等杂质含量。当石灰石铁含量、锰含量、盐酸不溶物含量时.基本上能满足生产白度合格的氧化钙。经验丰富的收、验料工一般可以根据石灰石外观初步筛选:呈青色、浅灰色的石灰石纯度较高,杂质含量较少。含铁、锰、盐酸不溶物等杂质含量高的石灰石一般呈黄、褐、粉红或棕色等花纹或斑面。另外从生石灰的颜色也可以初步判断强度,特别是含有带色金属氧化物时,生石灰多呈灰黄、浅黄色至褐色甚至于黑色。

矿石的洁净程度控制:在严格控制石料品质的同时也要注意石灰石的洁净度,控制石灰洁净度的方式有筛分和清洗等方式,尤其是水洗方式最佳,有的生产厂家不注意矿石的清洗,大量的泥土随着矿石入窑煅烧,许多有害杂质例如二氧化硅、氧化铝、氧化铁等煅烧时会与氧化钙化合形成低熔点的粘稠物,使石灰窑发生“结瘤”事故,瘤份附着在氧化钙表面,降低了产品白度。

2.1.2燃料

使用燃气作为燃料时,如:天然气、发生炉煤气、高炉煤气以及其它工业尾气时燃料对石灰的白度影响不大,主要控制燃气中的硫含量及煤焦油等杂质即可。采用固体燃料生产时采用焦炭、兰炭等燃料时对增加石灰白度有益,效果较好。但是因为燃料价格关系,通常生产中所用燃料多采用无烟煤,无烟煤中硫、灰分等杂质含量也是影响轻质碳酸钙白度的原因之一。生产用无烟煤硫含量< 1. 5%即低硫无烟煤,无烟煤灰分含量<25% ,其它杂质如碱石等含量便能满足生产白度合格的石灰。

2.2、生石灰质量控制

2.2.1生产过程控制

煅烧:根据实际生产数据显示,土窑及普通机立窑生产的石灰白度都很低,极难达到石灰的白度要求。所以,采用先进的窑型工艺及合理的煅烧设备是有效增加氧化钙白度的方法,在生产实践中我们得知:石灰生过烧率大于15%时石灰白度明显下降,石灰活性度低于280时石灰颜色逐渐发黄。主要原因是石灰石煅烧温度过高或煅烧时间过长会对石灰的活性度产生较大影响,石灰过烧时,石灰的活性变差,消化效果变差碳酸钙俗称,导致碳化结晶不均匀,晶体表面粗糙,从而影响白度,严重过烧时可产生“结瘤”物料等附着物,明显降低了石灰白度;石灰生烧时,大量的未烧矿石及产生的石粉也影响了白度。

目前唐山金泉冶金能源新技术开发有限公司设计应用的“第三代具有国际领先水平的新型节能环保工业活性石灰竖炉”技术可以使石灰的生过烧率低于7%,活性度可以达到300-340ml,尤其是采用该公司的“新型脱硫除瘤活性剂”可以使活性度提高30-40ml,是有效降低石灰结瘤增加石灰活性度的有效方法。同时该窑型的生产利用系数可以达到0.85-1.0,该系数是普通机立窑生产系数的二倍,也就是说同样的窑容积产量是普通机立窑的产量的二倍,煅烧时间缩短了一倍,利用系数的提高既缩短了煅烧时间也有效提高了石灰活性度和洁净度,该窑型生产的活性石灰白度明显高于普通机立窑生产的石灰。

2.2.2成品石灰的杂质控制:窑型选择不合理、工艺配置选择不当、石料及燃料质量不稳定、生产操控不正常等因素都可以造成成品石灰质量不稳定,在石灰中极易混杂焦渣、煤核等杂质,同时还应该控制石灰中小于5 mm的颗粒及粉状物。在煅烧过程中,无烟煤燃烧产生的灰分会随石灰一起从窑底排出,有的石灰石入窑前未经清洗,煅烧后也会有粉尘,因此必须要增加筛分,如筛分不彻底,灰分进入产品也会影响白度。

唐山金泉冶金能源新技术开发有限公司设计应用的窑底破碎筛分一体机可以有效解决石灰破碎筛分问题,该设备可以把出窑的石灰在窑底直接进行破碎和筛分,不需要另外增加输送、提升、储藏等设施。如果生产重钙,破碎后的石灰可以直接装袋或储运,如果作为生产轻钙的原料破碎后的石灰可以直接输送至下游化灰机或储运系统,破碎后的石灰化灰时可以节约化灰时间和提高化灰生产率,筛分后的杂质可以输送至仓储系统。严格筛选成品石灰对保证和提高轻质碳酸钙白度是非常有益的。

二、生产轻质碳酸钙时白度的提高方法与措施

1 引言

轻质碳酸钙(LightCalcium Carbonate)又称沉淀碳酸钙( Precipitated Calcium Carbonate,简称PCC), PCC系列产品广泛应用于塑料管材与型材、造纸填料与涂料、橡胶、高档油墨、电线电缆、硅酮密封胶、高档汽车底漆、日化等行业。随着国民经济的发展,浅色制品、白色制品越来越受到人们的青睐碳酸钙俗称,其白度作为重要指标,在应用中起着至关重要的作用,尤其是作为食品级添加剂或辅料时白度指标更为关键。PCC产品的白度直接影响价格高低,白度不高的产品市场竞争力明显较弱,在生产中提高PCC产品白度是提高产品档次的重要措施。因此,必须在生产过程中对碳酸钙进行增白处理。

2 PCC白度的影响因素解析

2.1 生产过程影响因素

2.1.1窑气及烟尘气的影响

在生产过程中首先要做好浆液的除杂和窑气的清洗工作,要连续生产以降低设备及管道的生锈率,同时还要注意以下程序中的控制:

石灰窑的气粉尘

在生产过程中首先要做好窑气的清洗工作,由于石灰窑规格不同、煤质的区别和操作上的差异,石灰窑气含尘浓度各异,一般窑气含尘浓度在都高于10g/m3。为降低窑气中粉尘对轻质碳酸钙白度的影响,多在窑气输送的同时进行除尘。窑气中粉尘颗粒较大。大于10 μm的颗粒常在80%以上,一般采用多筒旋风除尘器便可把5μm以上的粉尘除掉。但除尘器应安装在石灰窑的近端。为提髙除尘效果,常在窑气输送机械压缩机前安装水浴除尘器,除尘器效率可达98%以上。进行窑气除尘的同时,还应设法降低窑气中的含尘量,在煅烧石灰石时采用粒度一定的块煤,避免掺人煤面,防止投料人窑时产生煤尘;所用无烟煤也要具有较高的抗碎强度,减少投料时物料的相互撞击产生粉尘;同时石灰窑锻烧用煤也要有较好的热稳定性。

干燥系统的烟尘气

从烟尘气对轻质碳酸钙白度的影响来看,尤以干燥机热交换管泄漏的烟尘气对轻质碳酸钙白度的影响为最。要做到干燥机热交换烟管密封完好无泄漏,干燥机加热炉运行时应保持对干燥机热交换烟道管衡温加热。投入干燥机内进行干燥的半成品要做到连续均匀,避免干燥机热交换烟管频繁出现热涨冷缩的现象。再有,干燥机加热烟尘气的外泄也应引起重视,正常情况加热炉为负压操作无烟尘气泄漏。此外,还要减少或杜绝干燥机热交换烟管道内高温烟尘气和半成品进行热交换后对外排空的烟尘气对轻质碳酸钙白度的影响。必须使加热炉具有良好的燃烧条件。也就是说加热炉内要保持有一定的高温,充分的空气量和良好的混合以及必要的燃烧空间和时间,以使可燃气体和细煤充分燃烧,避免碳粒子游离出,减少对外排空烟尘含量。在保证烟道管密封质量、加热炉良性操作的同时,对外排空的烟尘气,外排前应经除尘设备进行处理,降低外排烟尘含量。

2.1.2生产工艺的影响

2.1.2.1 消化

消化设备:不同的消化设备对白度影响不同,消化槽的影响最小,桨叶消化及次之,滚筒消化机影响最大。

消化工艺:消化温度越高,浆液越细腻,其白度越高。

陈化时间:陈化时间越长,浆液越细腻,其白度越高。

2.1.2.2 精制

精制工序是影响浆液白度的重要因素之一,浆液精制的好坏可使白度相差很大。精制就是要出去其中黄、黑杂质,除的越彻底,白度越高。

3 PCC增白

PCC化学增白是一个系统工程,涉及到原材料质量、煅烧、消化、窑气净化、浆液精制、碳化、干燥等诸多工序,完好率及先进性、工艺条件控制及环境清洁程度、外界污染等,因此,工艺过程中每一步都要严格控制。

在生产过程中,特别容易被忽略的几个环节如矿石清洗、消化水质、生浆精制、生浆陈化、窑气洗涤、滤饼洗涤、斗式提升机的影响等都要引起重视,做好每一个细节。

3.1 生产过程中的增白控制:

消化: 必须权衡产能、成本、质量,选取合理设备,产量较低时,可采取消化槽进行消化,而产品较高时可采用桨叶消化机;高温消化,充分利用生产过程中的预热将消化用水加热,使消化水温度达到80℃以上。采用保温陈化,使陈化时间超过24小时。

精制:采用多级除杂装置,先用旋振筛出去粒径125μm以上杂质,再用三级旋液分离器除去75μm以上杂质,最后用直振筛除去粒径45μm以上杂质。

三、增白技术的工业试验研究

3.1引言:

通过化学增白方法提高白度也是今后重点应用的途径。本文通过实验数据说明,可以采取不同的还原剂、稳定剂,采取不同的工艺条件,在不同的生产阶段,添加不同比例的试剂进行增白。

3.1.1 实验方法

本实验中,往浆液中添加试剂的方法均为先加入还原剂A,搅拌升温至75℃,再加入稳定剂B,搅拌10min。

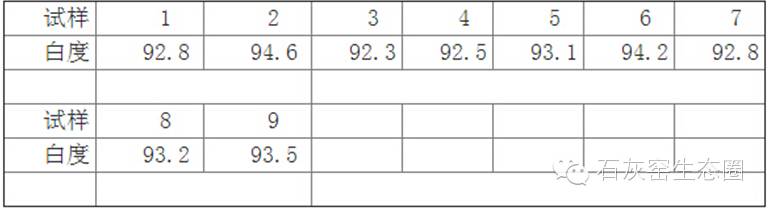

实验一:产品用白度仪测白度,结果为(1);

实验二:石灰石用马弗炉煅烧,热水消化,实验室纯二氧化碳碳化,抽滤,干燥,结果为(2);

实验三:消化浆液直接抽滤干燥后测白度,结果为(3);

实验四:将实验三的消化浆液分别添加剂量为氢氧化钙Ca(OH)2质量,1‰、2‰、3‰、4‰、的还原剂A,均加入3‰的稳定剂B,抽滤,干燥后测白度的结果为(4)(5)(6)(7);

实验五:将实验三中的生浆、实验四中的添加3‰的还原剂A,均加入3‰的稳定剂B的生浆中,用立窑煅烧产生的二氧化碳的窑气碳化后抽滤,干燥后测白度,测的结果分别为(8)(9)。

3.2.1 实验结果:

检测结果如下:

综合分析:

1)从结果1、2对比看出:工业生产中由于生产过程污染,产品白度降低2度。

2)从结果3-7对比来看,消化浆液添加氢氧化钙Ca(OH)2质量3‰的还原剂A, 3‰的稳定剂B时,白度达到最高值,比不添加时提高了近2度。

3)从结果8、9对比来看,由于碳化过程使还原剂失去了作用,白度提高不大。

3.2.2 注意事项

1)在增白实验中,一定要注意产品的价格与成本,不宜采用价格高昂的试剂,要根据市场情况选择合理的增白剂。

2)生产过程中注意矿石中铁元素含量的变化,当含量下降时,要适当降低添加比例;

3)合成试剂不宜存放太长时间,要随配随用。

4)过滤时要多用水洗,尽量出去溶解物质。

四、用低质量石灰石生产轻质碳酸钙时的增白方法

用石灰石生产轻质碳酸钙,矿石质量高低直接影响产品的白度。现在,在国内一般选用优质矿石,或进行产品的表面处理,以少许改善白度。在国外曾采用连二亚硫酸钠-丙酸法、连二亚硫酸钠-硬脂酸法、连二亚硫酸钠-磷酸法进行处理,以改善粘土、碳酸钙等悬浊液的白度。用低质量石灰石生产轻质碳酸钙,产品白度较低,限制了它的用途。

本文根据低质量石灰石生产轻质碳酸钙时的工艺特性,推荐一种增加轻质碳酸钙白度方法:

1、以生石灰重量计,用水合胼或连二亚硫酸钠0.05-0.5%,三乙醇胺0.05--0.5%,于生石灰消化温度达60--95℃时,加入这两种试剂、搅拌,进行处理.然后碳化、分离。操作要点:加于消化接近完成的石灰中,此时温度60-95度C,搅拌时间在10分钟,用15倍量的水,冲入熟化池,分离粗粒,进行碳化,沉淀离心分离。

2、烘干操作:物料在120--400度℃干燥即得成品.这种处理方法,消耗处理试剂少,可在较高温度烘干,提高了设备利用率,因而成本低.这种白度达88--92%的产品,价格便宜,宜做为橡胶、塑料_涂料、纸张等制品的填充料,尤宜用于其浅色制品.

———END———

限 时 特 惠: 本站每日持续更新海量各大内部创业教程,一年会员只需98元,全站资源免费下载 点击查看详情

站 长 微 信: Lgxmw666